- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

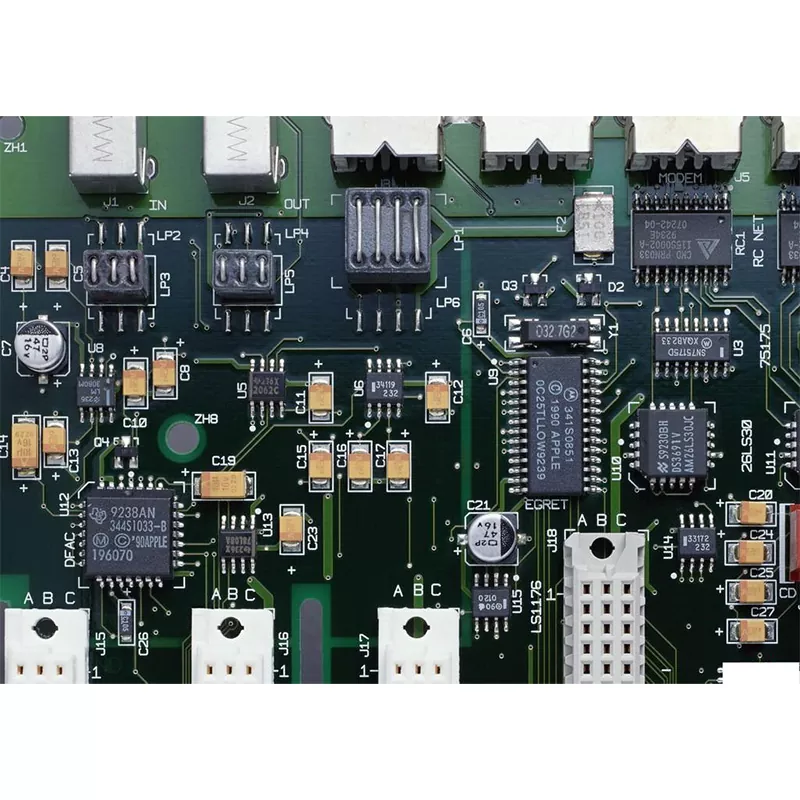

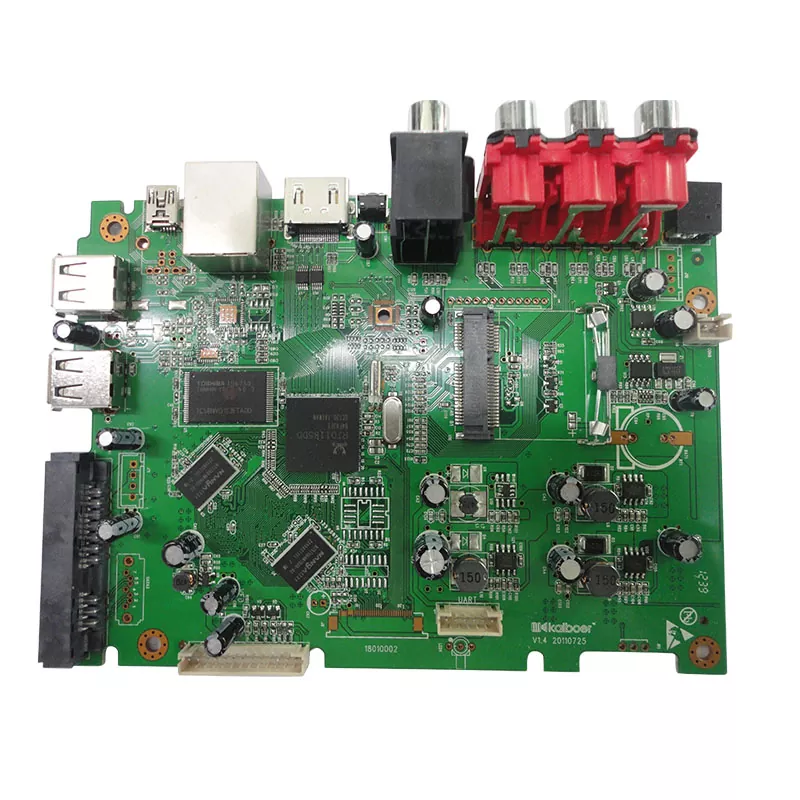

PCBA tábla tesztelése és minőségellenőrzése

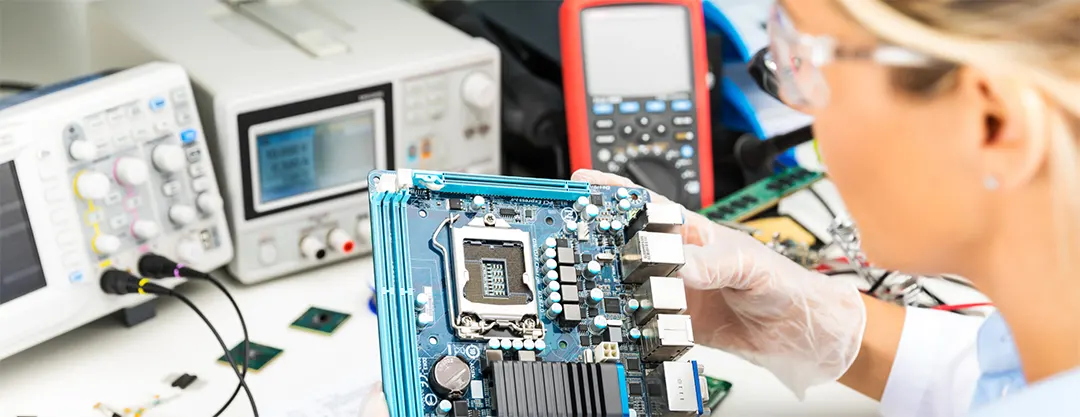

A Hitech megvásárolja a PCBA kártya tesztelését és minőségellenőrzését, amely kiváló minőségű közvetlenül alacsony áron. A nyomtatott áramköri egység (PCBA) tesztelése és minőségellenőrzése kritikus folyamatok az elektronikai eszközök gyártásában. Ezek az eljárások biztosítják, hogy a végtermék kiváló minőségű, hibamentes legyen, és rendeltetésszerűen működjön. Ebben a cikkben megvizsgáljuk a PCBA tesztelésének és minőség-ellenőrzésének fontosságát, valamint azokat a különféle módszereket, amelyeket annak biztosítására használnak, hogy a végtermék megfeleljen a szükséges minőségi előírásoknak.

Kérdés küldése

Miért fontos a PCBA tesztelése és minőség-ellenőrzése?

A Hitech kínai gyártó és beszállító, aki főként PCBA tábla tesztelést és minőségellenőrzést gyárt sok éves tapasztalattal. Remélem, hogy üzleti kapcsolatot építhet ki Önnel. A PCBA-k az elektronikus eszközök gerincét képezik, és megfelelő működésük kulcsfontosságú a végtermék teljesítménye szempontjából. A PCBA-vizsgálati és minőség-ellenőrzési folyamatok elengedhetetlenek ahhoz, hogy a végtermék megfeleljen a szükséges minőségi előírásoknak. Segítenek a hibák korai felismerésében, megakadályozzák a költséges utómunkálatokat vagy a selejtezést, és biztosítják a termék rendeltetésszerű működését.

PCBA vizsgálati módszerek

Számos módszer létezik a PCBA-k tesztelésére, beleértve az automatizált optikai ellenőrzést (AOI), a röntgenvizsgálatot, a funkcionális tesztelést és az áramkörön belüli tesztelést (ICT).

Automatizált optikai ellenőrzés (AOI)

Az AOI egy roncsolásmentes vizsgálati módszer, amely speciális berendezést használ a PCBA felületének hibáinak vizsgálatára. A berendezés kamerákat és szoftveralgoritmusokat használ az olyan hibák észlelésére, mint a hiányzó alkatrészek, az alkatrészek helytelen elhelyezése és a forrasztási hibák. Az AOI egy gyors és pontos módszer a PCBA-k tesztelésére, és gyakran használják a nagy volumenű gyártásban.

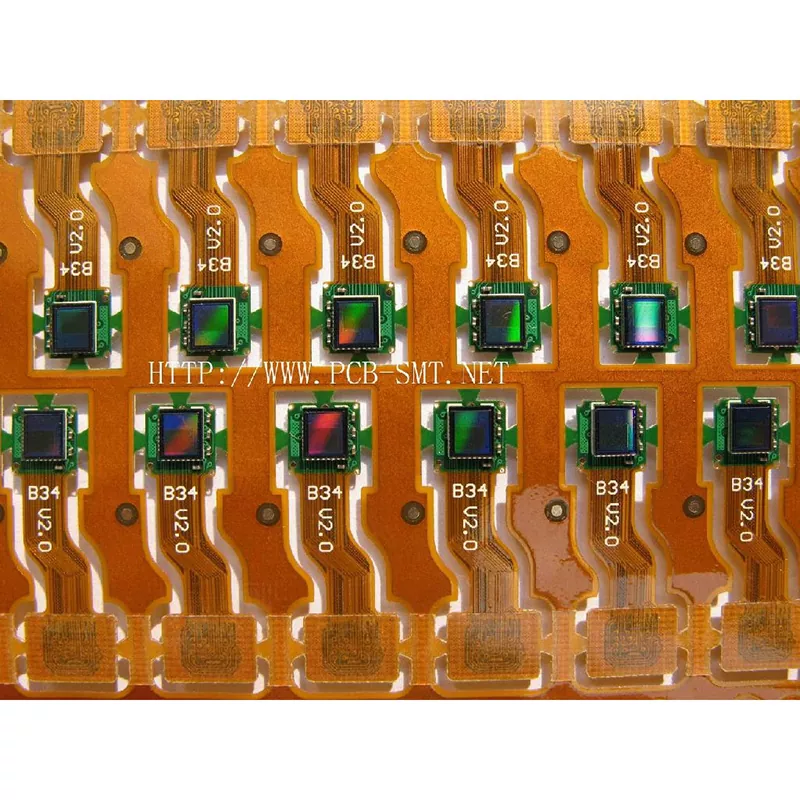

Röntgenvizsgálat

A röntgenvizsgálat egy roncsolásmentes vizsgálati módszer, amely röntgensugárzást használ a PCBA belső szerkezetének vizsgálatára. A berendezés képes észlelni az olyan hibákat, mint a rossz forrasztási csatlakozások, rejtett rövidzárlatok és egyéb olyan hibák, amelyek szabad szemmel nem láthatók. A röntgenvizsgálat elengedhetetlen módszer a rejtett alkatrészeket vagy összetett szerkezeteket tartalmazó összetett PCBA-k teszteléséhez.

Funkcionális tesztelés

A funkcionális tesztelés magában foglalja a PCBA tesztelését a tényleges működési feltételek szimulálásával. A PCBA be van kapcsolva, és működését tesztelték a megfelelő működés érdekében. A funkcionális tesztelés kulcsfontosságú módszer az összetett rendszerek részét képező vagy speciális funkciókkal rendelkező PCBA-k tesztelésére.

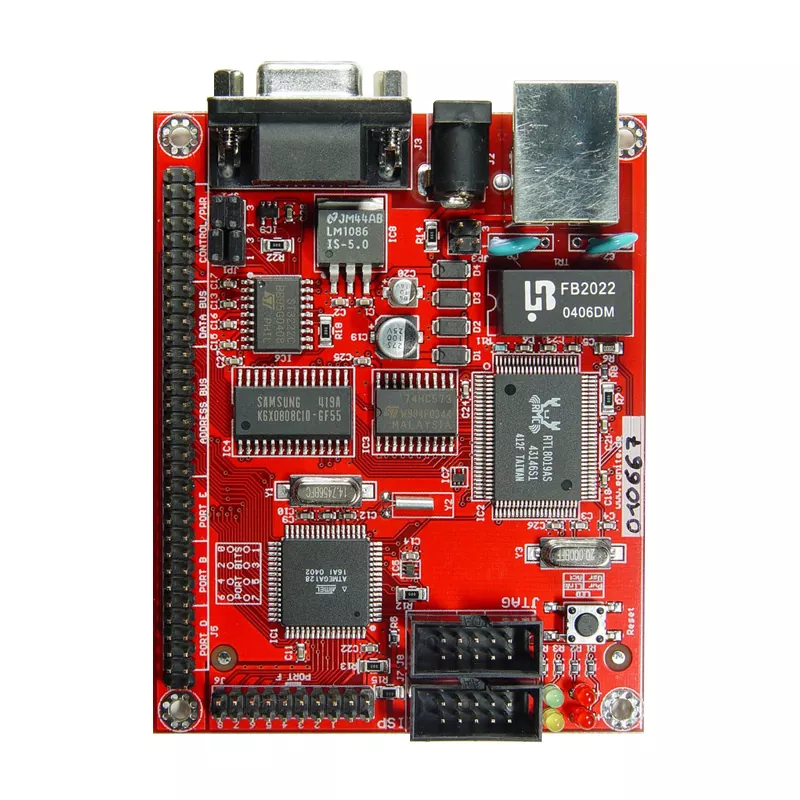

In-Circuit Testing (ICT)

Az IKT magában foglalja a PCBA tesztelését speciális tesztkészülékek segítségével, amelyek érintkeznek a PCBA vizsgálati pontjaival. A tesztkészülékek olyan hibákat észlelnek, mint például a rövidzárlatok, a nyitások és a helytelen alkatrészértékek. Az IKT egy gyors és pontos módszer a PCBA-k tesztelésére, és gyakran használják a nagy volumenű gyártásban.

PCBA minőségellenőrzés

A PCBA minőségellenőrzés számos olyan folyamatot foglal magában, amelyek biztosítják, hogy a végtermék kiváló minőségű és hibamentes legyen. Ezek a folyamatok magukban foglalják a komponensek beszerzését, a gyárthatósági tervezést (DFM) és a folyamatvezérlést.

Alkatrészek beszerzése

Az alkatrészek beszerzése magában foglalja a kiváló minőségű alkatrészek kiválasztását megbízható beszállítóktól. Az alkatrészeknek meg kell felelniük a szükséges minőségi előírásoknak, és kompatibilisnek kell lenniük a PCBA tervezésével.

Gyártható tervezés (DFM)

Gyárthatóságra való tervezés (DFM) egy termék tervezésének folyamata a gyártási folyamatot szem előtt tartva. A DFM célja a terméktervezés optimalizálása a hatékony és költséghatékony gyártás érdekében, miközben megőrzi a termék minőségét és funkcionalitását. A DFM számos tényezőt figyelembe vesz, beleértve az anyagválasztást, az alkatrészek elhelyezését, az összeszerelési technikákat és a vizsgálati módszereket